Принципы Теории системных ограничений (планирования производства в ERP)

Концептуально теория ограничений предлагает концентрироваться именно на обеспечении максимальной пропускной способности производства и на максимальной скорости выпуска готовой продукции. Для достижения этих целей, предлагается отказаться от ряда привычных и неэффективных производственных традиций.

Традиционно большинство компаний концентрируются на максимальной загрузке всех рабочих центров, это приводит к накоплению больших запасов полуфабрикатов, которые не успевают обрабатываться на узких местах производства. Это имеет сразу два негативных последствия. Первое — риск устаревания, порчи, или потери надобности в накопленных запасов полуфабрикатов, что является прямой потерей денег. Второе – необходимость большего объема оборотных средств, которые «замораживаются» в запасах полуфабрикатов. Также традиционно компании стремятся увеличить объемы обрабатываемых партий полуфабрикатов, чтобы сократить временные затраты, необходимые для переключение на выпуск другой продукции, т.к. в этом случае производительное время работы для каждого рабочего центра будет выше.

Теория системных ограничений предлагает, насколько это возможно, не накапливать запасы полуфабрикатов, а обеспечить максимально быстрое прохождение изделий через все стадии производственного процесса, в том числе – путем уменьшения партий обработки материалов. Такой подход позволяет добиться меньшего времени производства от исходных материалов до конечной продукции. Запасы полуфабрикатов при данном методе зачастую могут не создаваться, что также решает проблемы заморозки и риски списания этих полуфабрикатов. Далее будет дано описание методологии производственного планирования по теории системных ограничений.

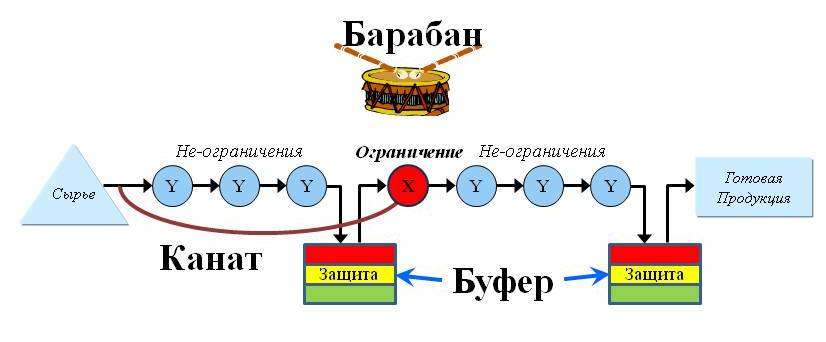

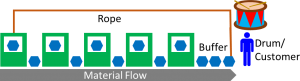

«Барабан-буфер-веревка». Применение принципов теории ограничении в управлении производством

Для максимально эффективного использования узких мест («ключевых рабочих центров») необходимо придерживаться следующих правил:- Ограниченные ресурсы никогда не должны простаивать.

- Необходимо сократить накладные расходы времени в работе «узких мест». Например, если требуется переналадка между выпуском разных изделий – порядок производства разных партий изделий можно определить таким образом, чтобы сократить время переналадок.

- Если возможно исполнение отдельных производственных операций на других рабочих центрах, не являющихся узкими местами, — целесообразно пытаться переводить эти операции на другие станки.

- Если случается определенный процент брака в производстве – операции контроля качества целесообразно проводить до обработки полуфабрикатов в «узких местах», т.к. иначе их ресурс будет тратиться на обработку заведомо бракованных изделий.

- Определить рабочие центры, являющиеся «узкими местами». Методика называет эти узкие места барабанами.

- Обеспечить наиболее эффективную загрузку барабанов. Для этого следует составить детальное расписание обработки разных изделий на ключевых рабочих центрах. Простои ключевых рабочих центров при этом должны быть исключены или сведены к возможному минимуму. Расписание стоит составить таким образом, чтобы сократить время переналадок, если они необходимы между обработкой разных изделий.

- Подчинить выполнение работы на прочих рабочих центрах работе барабана. Это означает, что запуск производства изделия должен планироваться таким образом, чтобы оно успело поступить на барабан не позже запланированного времени начала обработки на барабане. Т.е. время запуска производства изделий зависит от времени их прохождения через барабан. В методике ББВ говорится что «барабан» дергает за «веревку», чтобы производство изделия началось на первом рабочем центре (т.н. «тянущая» схема производства).

Определение размеров буферов

Для понимания методики ББВ очень важно понять роль буфера. По разным причинам график производства может быть сорван. Буфер позволяет застраховаться от того, чтобы проблемы на других участках не привели к срыву графика работы барабана (и соответственно, срыву общего графика производства). Размер буфера должен быть подобран таким образом, чтобы детали всегда вовремя приходили для обработки на барабан. В методике ББВ «буфером» называют всю продолжительность производственного цикла перед барабаном, а не только запас времени, добавляемый для надежности к среднему значению времени обработки (что, может быть, лучше согласуется с традиционным пониманием слова «буфер»). Т.е. время выполнения отдельных производственных операций перед узким местом суммируется и обозначается одним числом – размером буфера.Главная цель выбора размера буфера – своевременное выполнение всех включенных в него операций, чтобы срыв производства в буфере не привел к простою на узком рабочем месте, расположенном после буфера, т.к. простой узкого рабочего места снижает общий объем выпуска всего производства.

Важно понять, что выделение буфера с большим запасом времени не приводит к увеличению времени обработки с ростом объема партий продукции. Время производства = время буфера + время работы барабана*число изделий (партий изделий).

Пример

Пусть этап производства выполняется на трех последовательных РЦ с производительностью: РЦ1 – партия до 5шт. за 1 час, РЦ2 – 1 шт/ч, РЦ3 – партия до 3 шт. за 4 ч. Таким образом, РЦ1 и РЦ2 обладают большей производительностью и входят в буфер перед РЦ3. Время этого буфера должно быть рассчитано на подготовку полной партии запуска, допускающей одновременную обработку на РЦ3. Т.к. РЦ3 обрабатывает одновременно партии из 3х изделий, то время буфера должно быть рассчитано для 3х изделий. Чистое время выполнения технологических операций в буфере – 4 часа. Для указанных условий производство одной партии из 3 изделий займет 4+4=8 ч., производство двух партий из 6 изделий займет 4+4*2=12ч. С увеличением числа выпускаемых изделий – первое слагаемое, показывающее операции спрятанные в буфер (4ч) будет неизменным. Пример проиллюстрирован на рисунке.

Если увеличить буфер до 12ч, то в приведенных уравнениях вырастет только одно слагаемое, время на выпуск 6 и 8 изделий.составит 16 и 20ч, соответственно. Т.е. буфер показывает однократные затраты времени перед узким рабочим местом на выпуск произвольного количества изделий.Таким образом, буфер показывает однократные затраты времени перед узким рабочим местом на выпуск произвольного количества изделий. В целом, выделение запаса времени в буфере может не только не увеличить, но скорее всего даже сократит общее время производства. Причина в следующем: на большинстве производственных предприятий существует огромная разница между суммарным чистым временем обработки и полным временем нахождения изделия в производстве. Первое значение для большинства видов продукции составляет от нескольких минут до часа на единицу, второе может доходить до нескольких недель и даже при самых лучших условиях производства измеряется несколькими днями. Это является следствием того, что каждая единица продукции гораздо дольше ждет своей очереди, чем подвергается непосредственной обработке. Время буфера перед узким рабочим местом – лишь «узаконивает» простой изделия в ожидании на обработку. Но за счет того, что благодаря буферу будет исключен простой узкого рабочего места всего производство – реальное время обработки партии изделий может сократиться.

Если признать концепцию, что время выполнения работ в буфере должно быть взято с запасом, то возникает еще одно преимущество. В ББВ отсутствует необходимость в высокой точности нормирования времени выполнения всех технологических операций в буфере. Время на переналадку станков и перемещение деталей между рабочими центрами можно вообще не учитывать, т.к. буфер обеспечивает достаточный временной запас. Таким образом, задача планирования графика производства значительно упрощается и сводится только к планированию расписания работы барабана.

Стоит подчеркнуть, что методика ББВ не просто позволяет не тратить времени на пооперационное планирование, а прямо говорит, что такое планирование может быть вредным. Если у рабочего центра, «спрятанного» в буфере есть избыточная мощность – он должен делать операции в том порядке, в котором детали будут поступать на барабан. Иначе его локальная оптимизация может привести к срыву поступления деталей на барабан. Целесообразно оптимизировать порядок выполнения работ только для тех рабочих центров, которые имеют лишь небольшой запас мощности, по сравнению с барабаном. Для таких рабочих центров по возможности нужно сокращать число переналадок и простоев.

Методика ББВ предлагает называть буфером не только работы, выполняемые перед барабаном, но и работы, выполняемые после барабана, до выпуска готовой продукции. В «1С:Управление предприятием» эти буферы названы: буфер до и буфер после. Задавая запас времени в буфере после можно так же, как и для буфера до, отказаться от детального пооперационного планирования и гарантировать выпуск продукции к запланированному времени.

Управление буферами

Ключевая задача управления буферами – контроль задержек производства и реагирование на те из них, которые могут привести к задержке передачи полуфабрикатов для обработки на барабане.Время буфера предлагается задавать минимум с тройным запасом относительно чистого производственного времени и для оценки состояния буфера его делят на три зоны: зеленую, желтую и красную. Такое деление позволяет быстро понять какие производственные задания находятся под угрозой срыва. Пока буфер находится в зеленой зоне – все нормально. Когда буфер в желтой зоне – возможно, производство будет выполнено не вовремя, желателен контроль. Буфером красной зоны необходимо заниматься срочно, чтобы исключить задержку передачи заготовки на барабан.

Если доля каждой зоны равна трети времени буфера (в «1С:Управление предприятием» это именно так) —

контроль производства будет очень простым:

- В нормальной ситуации производство может уже закончится пока буфер находится в зеленой зоне.

- Если производство даже не начато, пока буфер в желтой зоне – можно успеть выполнить его даже с запасом по времени. Но запас в таком буфере уже не избыточен. Производство обязательно должно быть начато до перехода буфера в красную зону.

- Даже при попадании буфера в красную зону можно обеспечить своевременное выполнение производства, если всеми силами обеспечить максимально быстрое выполнение работ, входящих в буфер. За производством, попавшим в красную зону, нужен строгий контроль для обеспечения его максимально быстрого выполнения.

Важно подчеркнуть, что время буфера не должно расходоваться зря. Т.е. не должно быть успокоенности, что производство, которое простаивает при нахождении буфера в зеленой зоне – это нормальное явление. Принципиально важно защититься от «синдрома студента» и выполнять производственные задания в конце времени буфера. Запас времени в буфере служит не для обеспечения неспешной работы рабочих центров, входящих в буфер, а для защиты барабана от возможных проблем, таких как проблема на рабочем центре, работающем прямо перед барабаном. Если работа на РЦ перед барабаном возникнет при нахождении буфера уже в красной зоне – это приведет задержке передачи производства на барабан. Поэтому производство должно начинаться сразу и выполняться пока буфер находится в зеленой зоне. Попадание буфера в красную зону означает большие риски срыва производственного плана, поэтому частое попадание в красную зону является поводом для изучения и устранения проблем, являющихся причиной для этого.

Как было указано выше, изначально время буфера предлагает выбирать с тройным запасом. При стабильном выполнении производства в зеленой зоне буфера – время буфера можно уменьшить, если это необходимо для ускорения выпуска партии изделия.

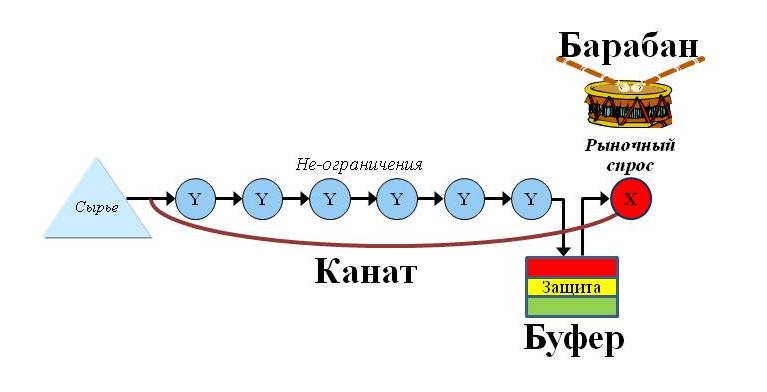

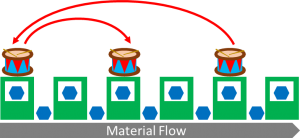

Упрощенная методика, УББВ

Для большого количества производственных предприятий ограничением предприятия в целом являются не производственные мощности, а рыночный спрос. Производственные мощности в этих компаниях позволяют выпускать больше, чем требует рынок. В такой ситуации, когда производственные возможности превышают потребности в производстве – методику «барабан-буфер-веревка» можно упростить. Эту упрощенную методику принято называть «упрощенный Барабан-буфер веревка», УББВ.В обычной методике ББВ ограничением является барабан, соответственно все производственные мощности до него можно не планировать детально, т.к. они с запасом успеют выполнить необходимые операции до передачи производства на барабан. В случае, когда ограничение (рыночный спрос), расположено за рамками производство – все производство можно не планировать детально, а управлять им как общим буфером, контролирующим своевременный выпуск из производства.

Таким образом, в методике УББВ предлагается не планировать производство в рамках периода, т.к. известно что производственные мощности могут с запасом выполнить производственный план. В УББВ необходимо только проконтролировать, что производство, обладающее избыточной мощностью, будет закончено к указанному сроку. Поэтому, в УББВ контроль производства сводится только к контролю статуса буфера, аналогично его контролю в ББВ. Задачей планирования в УББВ является только определение размера буфера: достаточно большого, чтобы обеспечить своевременный выпуск продукции, и не слишком большого, чтобы не завышать общие сроки производства.

Как и в случае с ББВ, в методике УББВ следует контролировать частоту попадания буфера в красную зону. Если это происходит часто – порядок действий должен быть следующим:

- Необходимо изучить причины попадания в красную зону буфера.

- Если причина во внутренних проблемах самого производства – следует их устранить.

- Если причина в малом времени буфера и рыночный спрос позволяет его увеличить (т.е. большее нормативное время производства не приведет к снижению спроса) – следует выбрать время буфера с большим запасом.

- Если время буфера невозможно увеличить и причина задержек в малом запасе производственных мощностей, относительно потребностей в готовой продукции – возможны два варианта действий:

- В ситуациях, когда производительность всех участков производства приблизительна равна – потребуется увеличить производственные мощности (если важно снизить риск возможного срыва производства).

- В случае наличия рабочего центра с пропускной способностью заметно меньше, чем у других РЦ – следует перейти к методике ББВ, т.к. она позволяет добиться оптимального производственного планирования и большей точности контроля производства.

Дополнительная литература

В рамках данной статьи невозможно полностью раскрыть все аспекты теории ограничений и перечислить все ситуации, в которых она может быть применима. Для более полного ее понимания предлагаем следующие книги:- Элияху Голдратт «Цель»,

- Детмер, Шрагенхайм «Производство с невероятной скоростью»,

- Детмер «Теория ограничений Голдратта».

Теория ограничений в функционале 1с:erp.

Для поддержки теории ограничений и методик ББВ и УББВ функционал управления производством предлагает следующий порядок работы:- На каждом этапе производства может быть выделено узкое место — ключевой вид рабочих центров[2], для которого указывается информация о его удельной производительности. Для всех работ, выполняющихся перед ним и после него – задается обобщенное время выполнения, за которое они могут быть выполнены – буферы.

- Время выполнения производства на каждом этапе определяется как время обработки всех изделий на ключевом виде рабочих центров, плюс время буферов до и после. Для расчета времени обработки изделий на ключевом виде рабочих центров – учитываются разные параметры его функционирования: удельная производительность, расписание работы, кратность выпуска, возможность одновременной обработки разных изделий в условия синхронного и асинхронного начала обработки различных изделий (примеры – высокотемпературные печи и сушильные камеры, соответственно).

- На каждом этапе производства может быть составлено детальное расписание барабанов, чтобы оптимизировать их работу (например, сократить число переналадок). Контроль буферов по каждому производственному заданию (маршрутному листу) может выполняться по светофорной системе, согласно методике ББВ. Альтернативно контроль производства в рамках этапа может идти по методике УББВ.

Разделение производства на этапы

Система планирования и контроля производства в ERP построена не только для оптимизации пропускной способности производства. Она также направлена на решение других задач: разграничение зон ответственности сотрудников, контроль промежуточных результатов производства (в т.ч. для учета затрат) и т.п. Различные задачи имеют противоречивые цели.Так, с точки зрения оптимизации производительности желательно определить единственное узкое место всей производственной цепи.

С точки зрения организационного контроля производства и других аспектов планирования:

- Нежелательно объединять в общий производственный буфер операции, выполнение которых происходит в разных цехах, т.к. непонятно кто будет нести ответственность при несвоевременном выполнении операций в буфере.

- Для длительного производственного процесса может быть необходимо установить промежуточные точки, к которым необходимо передать в производство дополнительные материалы. Передача материалов к самому началу производства может быть связана с заморозкой оборотных средств ради слишком ранней поставки, такая передача может задержать старт производства в связи с необходимостью ожидания материалов от поставщика. Могут быть и другие причины.

- Теория системных ограничений предполагает сведение к минимуму накоплений больших партий продукции для передачи на следующий этап производства, т.к. такие укрупнения партий обработки могут быть полезны, в общем случае, только для ускорения работы узкого места. Но при территориальном разнесении разных производственных цехов будет слишком расточительно перемещать между ними отдельно каждую заготовку изделия. С точки зрения экономии издержек – рациональнее планирования подготовку определенной партии продукции в первом цехе и транспортировка партии целиком. Таким образом, планирование производства во втором цехе должно вестись от времени поступления партии продукции из первого цеха.

Подводя итог возможностям ERP по разделению производства на этапы, можно сказать следующее:

- При необходимости максимизации выпуска любой ценой и отсутствии других ограничивающих условий для производства — можно обозначить все производство единым этапом, найти на нем самый медленный участок и планировать производство по максимальному теоретическому объему выпуска.

- Для сложных производств невозможно выделить единственное узкое место и подчинить его максимальному использованию все остальные процессы: не менее важными являются задачи планирования поставок материалов, снижения стоимости за счет объединение партий транспортировки между этапами, повышение управляемости за счет разграничения зон ответственности. Для решения всех этих задач необходимо рассматривать производство как череду отдельных этапов, планирование которых должно вестись независимо. Уже при планировании и контроле отдельного этапа – можно полностью использовать все принципы теории системных ограничений.

[1] Рабочим центром (РЦ) в программе называется производственный участок, состоящий из оборудования или работников, которые участвуют в технологических процессах всегда в одном и том же порядке и имеют одинаковые скорость и кратность выпуска готовых изделий.

Деление производства на рабочие центры определяется спецификой конкретного предприятия и служит исключительно для планирования и контроля выполнения производства.

[2] Вид рабочих центров – рабочие центры, обладающие одинаковыми производственными возможностями (но, возможно, разной производительностью). Т.к. для планирования производства все равно на каком из одинаковых РЦ будет выполняться производство – указывается вид РЦ.

Барабан-Буфер-Канат и его разновидности | Дмитрий Егоров

Появление пяти фокусирующих шагов естественным и логичным образом привело к появлению другого фундаментального инструмента Теории ограничений, который известен под названием «Барабан-Буфер-Канат» (Drum-Buffer-Rope, DBR) — ББК.

Идея, лежащая в основе этого инструмента, предельно проста: поскольку ограничение — это основной фактор, определяющий пропускную способность нашей системы, то достижение цели определяется его пропускной способностью. Следовательно, если ограничение простаивает, то компания хуже достигает цели, к которой стремится. Поэтому мы должны обеспечить условия, при которых у нашего ограничения не будет простоев (за исключением запланированного времени на профилактическое обслуживание). Добавьте к этому закон Мерфи, который вносит во все наши планы неопределенность. Поэтому нам необходимо обеспечить перед ограничением некоторый запас работы, который защитит нас от воздействия Мерфи на элементы цепочки создания ценности, находящиеся выше по потоку перед ограничением. Таково первое требование реальности.

Второе требование реальности определяется законом Литтла: продолжительность производственного цикла прямо пропорциональна объему незавершенного производства[1]. Его прямым следствием будет требование сокращения объема незавершенного производства, а запас работы перед ограничением — это не что иное, как незавершенное производство. Чем больше будет этот запас, тем больше будет полный цикл (длительность) производства, тем больше шансов, что компания окажется не в состоянии соответствовать требованиям рынка, на котором она работает.

То есть нам нужен запас работы, достаточный для того, чтобы защитить ограничение от простоев, вследствие воздействия общей неопределенности, с другой стороны, этот запас работы должен не превышать некоторое минимально необходимое значение. Собственно, сам инструмент ББК и является способом разрешения этого противоречия.

Он включает в себя:

- Барабан — то, что задает ритм работы всей системы, очевидно, что это работа ограничения. Ритм, скорость, с которой работает ограничение, задает темп всей системе. Точно так же, как скорость каравана определяется скоростью самого медленного верблюда, так и производительность всей системы определяется производительностью ограничения. Всем остальным звеньям нет необходимости работать на максимуме своей производительности. Потому что если они будут действовать таким образом, то объем незавершенного производства в системе будет только нарастать, что, в силу неотвратимой логики закона Литтла, начнет приводить к ухудшению работы всей системы.

- Буфер — это запас работы перед ограничением, который защищает ограничение от простоев из-за воздействия Мерфи.

- Канат — это величина буфера. Канат определяет максимальный размер буфера. Он зависит от времени, необходимого для пополнения потребленного из буфера объема работы, и уровня неопределенности, который существует в системе. Чем выше эти параметры, тем более длинный «канат» нам нужен. Метафора каната очень хорошо показывает принцип организации работы при использовании ББК: канат должен всегда быть натянутым, как только натяжение ослабло, в систему нужно добавить работу. Представьте себе подпружиненную заслонку, которая открывается каждый раз, как ослабевает натяжение удерживающей ее в закрытом состоянии веревки. Очевидно, что она откроется ровно насколько, насколько позволит ослабившееся натяжение. Так и механизм ББК — ровно столько, сколько ограничение потребило из буфера, должно быть добавлено к незавершенному производству.

С помощью механизма ББК мы удерживаем незавершенное производство в некоем стабильном состоянии и, регулируя пропускную способность ограничения, мы управляем сроками исполнения заказов, в полной мере ИСПОЛЬЗУЯ закон Литтла.

Классический механизм ББК предполагал наличие двух буферов: один перед ограничением, который называют «буфер ограничения»[2], или просто буфер, второй — защищающий дату исполнения заказа, который называется «буфер отгрузки»[3].

Но давайте вспомним все, что мы уже знаем про ограничения, их взаимодействие и надежность. Посмотрите еще раз на картинку, где показана схема классического ДБР, ничего не смущает?

В середине 90-х Эли Шрагенхайм логически обосновал метод, который получил название «Упрощенный Барабан-Буфер-Канат» (Simplified Drum-Buffer-Rope, s-DBR) — УББК. Он обратил внимание, что первичное ограничение, в котором существуют организации — это ограничение рынка, все прочие «внутренние» ограничения организации — лишь еще более усложняют ситуацию. Фактически ситуация с наличием двух буферов — это ситуация двух взаимодействующих ограничений. А мы с вами уже знаем, что взаимодействующие ограничения всегда приводят к усложнению управления организации и снижению ее надежности. Поэтому было предложено выстраивать систему управления буферами исходя из исходной посылки, что ограничением является рыночный спрос.

пользования этой модификации есть несколько дополнительных исходных посылок, например относительно небольшое технологическое время исполнения заказа по отношению к общему сроку исполнения заказа, обязательная необходимость учета использования мощностей и т.п. Детальный разбор этой модификации не входит в рамки задач этой книги. Здесь в соответствующих главах мы разберем лишь только тот его вариант, который связан с управлением наличием в цепях поставок. Тех, кого интересует этот метод и его особенности, я отсылаю к оригинальным источникам: словарю TOCICO[1] и книге «Управление цепями поставок с невероятной скоростью», которая, к сожалению, на русский язык не переведена[2].

В заключение этого раздела добавлю, что методы ББК и УББК положены в основу всех существующих готовых логистических решений Теории ограничений.

[1] THE TOCICO DICTIONARY. Second Edition, 2012 © TOCICO.

[2] Eli Schragenheim, H. William Detmer, J. Wayne Patterson. Supply Chain Management At Warp Speed: integrating the system from end to end. CRC Press, 2009.

[1] https://ru.wikipedia.org/wiki/%D0%97%D0%B0%D0%BA%D0%BE%D0%BD_%D0%9B%D0%B8%D1%82%D1%82%D0%BB%D0%B0

[2] Constraint Buffer — THE TOCICO DICTIONARY. Second Edition, 2012 © TOCICO.

[3] Shipping Buffer — THE TOCICO DICTIONARY. Second Edition, 2012 © TOCICO.

Поделиться ссылкой:

Понравилось это:

Нравится Загрузка…

Барабан-буфер-веревка

Теория ограничений — популярная методология управления системами в различных видах деятельности, разработанная в 1980-е годы Элияху Голдраттом и базирующаяся на поиске и управлении ключевым ограничением системы, которое предопределяет успех и эффективность всей системы в целом. Основной особенностью методологии является то, что делая усилия над управлением очень малым количеством аспектов системы, достигается эффект, намного превышающий результат одновременного воздействия на все или большинство проблемных областей системы сразу или поочерёдно.

Одним из методов теории ограничений, широко применяемым в сфере производства, является метод «барабан — буфер — верёвка», задающий следующие принципы

- «барабан» — производство должно работать по некоторому ритму;

- «буфер» — перед ограничением должен находиться некоторый буфер запасов материалов, защищающий ограничение от простоев;

- «верёвка» — материалы должны подаваться в производство только тогда, когда запасы перед ограничением достигли некоторого минимума, не раньше, чтобы не перегрузить производство.

Как мне кажется эта методология вполне моржет применяться и к юридической практике: роли можно распределить по разному. Лично я вижу так:

Барабан — юрист, буфер — суд, веревка — судебные приставы.

Но это предисловие.

Действие:

Сегодня 16 июня 2020, в своем ежедневнике у меня было запланировано посещение УФССП для предъявления к принудительному исполнению исполнительного листа по вынесенному судебному решению. На входе к приставам, мне пояснили, что исполнительные листы не принимаются, на личный прием ранее 01 июля 2020 расчитывать не стоит.

Варианта потянуть веревку 2:

1. Отправить исполнительный лист заказным письмом с извещением о вручении.

2. Ждать открытия и начала приема, для личного вручения.

П.С.: данный пост не о выборе способа 1 или 2, а о неком недоумении режимом работы УФССП , тогда как все остальные звенья в этой цепи пусть с ограничениями, но работают.

Барабан-буфер-веревка

Теория ограничений — популярная методология управления системами в различных видах деятельности, разработанная в 1980-е годы Элияху Голдраттом и базирующаяся на поиске и управлении ключевым ограничением системы, которое предопределяет успех и эффективность всей системы в целом. Основной особенностью методологии является то, что делая усилия над управлением очень малым количеством аспектов системы, достигается эффект, намного превышающий результат одновременного воздействия на все или большинство проблемных областей системы сразу или поочерёдно.

Одним из методов теории ограничений, широко применяемым в сфере производства, является метод «барабан — буфер — верёвка», задающий следующие принципы

- «барабан» — производство должно работать по некоторому ритму;

- «буфер» — перед ограничением должен находиться некоторый буфер запасов материалов, защищающий ограничение от простоев;

- «верёвка» — материалы должны подаваться в производство только тогда, когда запасы перед ограничением достигли некоторого минимума, не раньше, чтобы не перегрузить производство.

Как мне кажется эта методология вполне моржет применяться и к юридической практике: роли можно распределить по разному. Лично я вижу так:

Барабан — юрист, буфер — суд, веревка — судебные приставы.

Но это предисловие.

Действие:

Сегодня 16 июня 2020, в своем ежедневнике у меня было запланировано посещение УФССП для предъявления к принудительному исполнению исполнительного листа по вынесенному судебному решению. На входе к приставам, мне пояснили, что исполнительные листы не принимаются, на личный прием ранее 01 июля 2020 расчитывать не стоит.

Варианта потянуть веревку 2:

1. Отправить исполнительный лист заказным письмом с извещением о вручении.

2. Ждать открытия и начала приема, для личного вручения.

П.С.: данный пост не о выборе способа 1 или 2, а о неком недоумении режимом работы УФССП , тогда как все остальные звенья в этой цепи пусть с ограничениями, но работают.

Барабан-буфер-канат (ББК) — из методов ТОС

Барабан-буфер-канат (ББК) (drum-buffer-rope (DBR)) – метод TOC для планирования и управления производством при наличии внутреннего ресурса-ограничения. О применении в ИТ-разработке.

Видео по Канбан, Agile & ББК от Максима Дорофеева

Веселое, интересное и полезное видео от Максима Дорофеева. Некоторые из цитат выписаны ниже…

Четыре основные концепции управления от Ильяху Голдратта

- Улучшение потока первично, первичная задача руководства, убирать потери и блокировки

- Сдерживание перепроизводства, снижение незавершенки

- Отказ от локальных показателей (KPI), в пользу 3-4 глобальных метрик

- Необходим фокусирующий механизм балансировки потока, который обеспечивает необходимые простои в нужных местах и моментах времени

Анекдот про умную обезьяну и бильярдный шар

Мужик пришел в бар с обезьяной. Сам сидит, выпивает, а в это время обезьяна скачет вокруг и ест все, что под руку попадется. То маслину у кого с тарелки стащит, то орешки к пиву.

Под конец она прыгнула на бильярдный стол, схватила белый шар и съела его.

Бармен кричит мужику:»Эй, твоя обезьяна сожрала мой бильярдный шар!»

Мужик отвечает:»Да, жрет скотина все, до чего дотянутся может. Ты не волнуйся, я за все заплачу».

В другой раз тот же мужик приходит в бар, опять с обезьяной. Сидит, выпивает. Обезьяна начинает искать чего бы съесть, находит вишню для коктейля, засовывает ее себе в зад, потом вытаскивает и съедает.

Бармен с отвращением кричит мужику: «Ты видел, что она опять отмочила? Взяла вишню, засунула в зад и съела!»

Мужик: «Да, она теперь, перед тем, как съесть что-то, все предварительно меряет».

Ад комбинаторной сложности

При попытке загрузить команду на 100% или 200%, образуется очень много комбинаций и перестановок. Которые в свою очередь требуют обсуждений и совещаний. Так может легко получиться что команда 50% своего времени будет не решать задачи, а совещаться и проговаривать проблемы.

Чтобы команда умела эффективно работать надо уметь эффективно не работать.

Когда команде нечем заняться по бизнес задачам, они начинают писать тесты, рефакторить, закрывать тех долги и т. д.

Закон впихивания

При попытке впихнуть невпихуемое, выпихивается ранее впихнутое

Закон впихивания Максима Дорофеева

Планирование по спринтам или стаканам

Еще одна классная мысль про стаканы планирования или спринты планирования.

Мы можем достаточно плотно планировать текущий спринт, но все равно надо оставлять буфер времени под неожиданности и оптимизационные задачи (тесты, рефакторинг, тех долг…).

Что то можно планировать на 1-2 спринта/стакана вперед. Но буфер нужно делать больше, потому что по мере приближения к спринту как правило появятся еще какие то задачи.

Описание

Применение: в механизме ББК используются следующие элементы:

- барабан, как правило, ограничение или ресурс с ограниченной мощностью (CCR), который выполняет работу в определенной последовательности на основе требуемого клиентом срока выполнения заказа и предельной мощности ресурса;

- буферы времени, которые защищают ограничение и график поставки от влияния неопределенности;

- механизм каната, нужен чтобы приостановить запуск сырья в производство для соответствия потреблению этого сырья на ограничении.

Упрощенный барабан-буфер-канат (УББК, S-DBR) ставит под сомнение необходимость планировать график ограничения и иметь буфер для ресурса с ограниченной мощностью для защиты графика. Вместо этого УББК контролирует планируемую загрузку, чтобы убедиться, что CCR обладает достаточной мощностью для обработки всех заказов, которые должны быть поставлены в установленные сроки.

Оба, ББК и УББК, используют управление буфером для непрерывного поддержания потока через производственный процесс и улучшения производственной среды.

Теория ограничений — это… Что такое Теория ограничений?

Теория ограничений (Theory of Constraints, TOC) — популярная методология менеджмента, разработанная в 1980-е годы Элияху Голдраттом, в основе которой лежит нахождение и управление ключевым ограничением системы, которое предопределяет успех и эффективность всей системы в целом. Основной особенностью методологии является то, что делая усилия над управлением очень малым количеством аспектов системы, достигается эффект, намного превышающий результат одновременного воздействия на все или большинство проблемных областей системы сразу.

Подход теории ограничений основан на том, чтобы выявлять это ограничение и управлять им для увеличения скорости генерации прибыли. Методологически теория ограничений включает в себя ряд логических инструментов, позволяющих найти ограничение, выявить стоящее за ним управленческое противоречие, находить решение и внедрять его с учетом интересов всех заинтересованных сторон. Нацеленность на конечный финансовый результат позволяет добиваться быстрых результатов для бизнеса (2-3 месяца), нацеленность на взаимовыгодные решения позволяет повышать уровень взаимодействия и мотивацию персонала. Теория применяется в управлении производством, в управлении проектами (разработка новой продукции, строительство), управлении закупками и дистрибуцией товара.

Среди предлагаемых теорией ограничений методов — набор правил проверки логичности утверждений о работе организации и причинно-следственных связей между ними, алгоритмы построения причинно-следственных диаграмм, метод «барабан — буфер — верёвка», а также метод критической цепи для управления проектами.

Метод «барабан — буфер — верёвка»

Одним из методов теории ограничений в сфере, широко применяемым в сфере производства, является метод «барабан — буфер — верёвка», задающий следующие принципы:

- «барабан» — производство должно работать по некоторому ритму;

- «буфер» — перед ограничением должен находиться некоторый буфер запасов материалов, защищающий ограничение от простоев;

- «верёвка» — материалы должны подаваться в производство только тогда, когда запасы перед ограничением достигли некоторого минимума, не раньше, чтобы не перегрузить производство.

Литература

- Элияху М. Голдрат, Джефф Кокс Цель. Процесс непрерывного совершенствования = The Goal: A Process of Ongoing Improvement. — Минск: Попурри, 2009. — 496 с. — 7000 экз. — ISBN 978-985-15-0641-1

- Элия М. Голдратт, Джефф Кокс Цель. Процесс непрерывного улучшения. Цель-2. Дело не в везенье = Goal: Process of Ongoing Improvement. — Максимум, 2008. — 778 с. — 1500 экз. — ISBN 978-966-95435-4-7

- Элия М. Голдратт, Шрагенхайм Элия, Птак А. Керол. Цель — 3. Необходимо, но не достаточно

- Уильям Детмер Теория ограничений Голдратта. Системный подход к непрерывному совершенствованию = англ. Goldratt’s Theory of Constraints: A Systems Approach to Continuous Improvement. — М.: «Альпина Паблишер», 2010. — 448 с. — 2000 экз. — ISBN 978-5-9614-1332-8

- Элияху М. Голдрат Критическая цепь = Critical Chain. — М., Киев, 2009. — 56 с. — ISBN 978-5-903361-02-1, 978-966-1503-02-0

Ссылки

Введение в планирование производства с использованием 1С:ERP (УП2). Обзор концепций составления графика

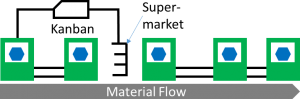

В системе «вытягивающего» типа потребности в выпуске определяются в режиме «on-line» непосредственно подразделениями и рабочими местами – потребителями.

Например, чтобы выпустить определенный компонент изделия в подразделении «N» — ему нужно заранее получить предшествующий компонент от другого подразделения. Диспетчер подразделения сам определяет, когда какие компоненты-материалы ему понадобятся – и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями-потребителями компонент из подразделений-поставщиков (которые, в свою очередь, будут потребителями компонент предшествующих этапов – и так до исходных материалов).

Таким образом, источником потребности являются сигналы, передаваемые между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек – система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами – смежниками. Такие системы часто называют «Точно в срок» (Just-In-Time), поскольку:

- Сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме «on-line».

- Если точно в срок в соответствии с сигналом необходимые компоненты для производства не будут получены – работа потребителя компонент будет остановлена. Поэтому работа такой системы возможно только при поставке компонент точно в срок по сигналу потребителя. И надо сказать, что столь высокие требования на практике делают «вытягивающую» концепцию сложно применимой в существующих на большинстве производств условиях.

MRP (Manufacturing resourse Planning)

Самый известный и старый тип систем планирования. Используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции.А откуда берется этот исходный график? Он может быть составлен на основе прогнозов отдела сбыта, например, для серийного производства. Или может быть образован предварительными заказами клиентов – для позаказного типа производства. Отметим, что в любом случае график на входе является «потребностью как намерением»: то есть в некие даты мы хотим изготовить намеченное количество продукции, но еще не факт, что мы точно можем этот график выполнить.

По каждому плановому выпуску продукции (количеству в некоторую дату), определяется по спецификации потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение — изготовитель компонент.

Или если компонент закупается, то для него «подразделением-изготовителем» будет служба снабжения.

Далее для подразделения-изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату.

Для каждой компоненты в цехе-изготовителе в свою очередь определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня, и планируется аналогично выпуск и подача компонент более нижнего уровня.

Данный процесс разузлования спецификаций выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент — материалов.

В процессе разузлования, если имеются данные об операциях по каждой спецификации и потребном времени работы оборудования и персонала, строится график потребностей во времени работы оборудования и персонала. График потребностей можно сравнить с доступным временем и определить, выполним график производства или нет. Если невыполним – то исходный график выпуска продукции «прореживается», т.е. заказы клиентов смещаются на более поздние даты, и расчет графика производства выполняется заново. После этого график производства опять выполняется на выполнимость. Может быть выполнено несколько таких итераций пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо чтобы график выпуска продукции изначально соответствовал мощностям производства.

Преимущество MRP:

- простой алгоритм с прозрачными и понятными результатами.

- обычно требуется выполнение нескольких итераций (зачастую – множества итераций) для того получения выполнимого графика,

- неполная загрузка мощностей согласно графику, в том числе рабочих центров – «узких мест», ограничивающих пропускную способность производства.

APS (Advanced Planning & Scheduling или «синхронное планирование»)

В отличие от MRP, при APS-планировании сразу учитываются те или иные производственные мощности – оборудование, либо оборудование и рабочий персонал. График производства в общем случае содержит расписание работы и переналадок рабочих центров на всех этапах производства, при этом операции в расписании назначаются сразу с учетом фонда доступного времени рабочих центров.В алгоритме расчета реализуются различные критерии оптимизации – например, минимизация времени переналадки, минимизация времени пролеживания деталей и пр.

APS – алгоритмы поддерживают планирование не только «назад» во времени, но и планирование «вперед». Например, если в процессе расчета расписания выявляется отсутствие доступного времени оборудования для какой-либо операции, находится ближайшее незанятое время в будущем и от него выстраивается расписание операций «вперед» по времени, тем самым определяется дата выпуска готовой продукции по заказу. Таким образом, рассчитывается минимально возможная, реальная дата выполнения заказа.

На схеме показан пример, когда одна из операций для изготовления промежуточного компонента изделия (выделена диагональным штрихом) была бы назначена системой на вторник, чтобы весь последующий производственный цикл позволил выпустить готовую продукцию к намеченному сроку. Однако система сразу при попытке назначения обнаруживает, что необходимое для этой операции оборудование до конца вторника уже занято (показано красным). Поэтому система сдвинет эту операцию вперед на один день (когда рабочий центр уже освободится) – и сама сдвинет вперед и все последующие операции, включая при необходимости и дату выпуска конечного изделия.

В APS-системе все заказы клиентов могут обрабатываться в последовательности, в соответствии с приоритетом заказов. Более приоритетные заказы, вставляемые в график производства в первую очередь, в результате первыми захватывают доступные мощности и меньше вероятность что система передвинет время их выполнения на более поздний срок чем того требует заказ.

Преимущества APS:

- планирование в соответствии с мощностями производства, что позволяет сразу получить выполнимые планы,

- возможность определить дату выполнения заказа,

- возможность быстрого перепланирования всех расписаний, т.е. актуализации графика в соответствии с отклонениями в ходе производства или изменениями в заказах.

- максимальное использование пропускной способности производства, что очень важно, когда именно производство является ограничением бизнеса, а не рыночный спрос.

- необходимость формализации большого количества производственных параметров, так как при недостаточной формализации исполнимость построенного графика является теоретической, а на практике требует постоянной корректировки и перепланирования;

- возможные отклонения от графика в производстве требуют периодического (например, ежесуточного) перепланирования, что приводит к нестабильности графика («нервозности» производства) и периодическому изменению плановых дат выпуска по заказам.

MES (Manufacturing Execution System)

MES предназначены для формирования расписаний работы оборудования и персонала, организации работ и контроля выполнения работ в рамках одного производственного подразделения, например цеха или участка. На входMES-системы подается график выпуска изделий цехом, обычно сформированный MRP или APS системой. Такие системы работают с минимальными временными интервалами, измеряемыми минутами (иногда – секундами) и данные о фактических событиях — старте и остановке операций собирают в реальном режиме времени.Соответственно, перепланирование «от достигнутого» может выполняться в любой момент времени с учетом текущей ситуации в цехе.

Применение MES-систем ограничено высокими требованиями к формализации производственных параметров, необходимостью сбора данных с оборудования в режиме реального времени, а также высокой специфичностью алгоритмов, их зависимостью от типа производства и применяемого оборудования. Наиболее работоспособными на практике оказываются MES-системы, интегрированные с технологическим оборудованием.

Внутреннее устройство алгоритмов MES весьма разнообразно, их реализация зависит от конкретного программного продукта, то есть не существует некой универсальной методики расчета графика внутри подразделений; поэтому в данном разделе описание какого-либо MES-алгоритма не имеет смысла.

Вообще следует сказать, что если, например, термин MRP задает определенную методологию, то под термином MES понимается не методология и алгоритмы, а тип систем планирования.

УП2 не претендует на отнесение ее к классу MES, хотя инструменты внутрицехового управления в это решение включены

ББВ («Буфер-барабан-веревка»)

Этот способ планирования базируется на так называемой «Теории Ограничений систем» (ТОС).В основе метода ББВ лежит допущение, что производство не может быть полностью синхронным – всегда есть рабочие центры – «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении рабочим центром — «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают системы MRP, APS, MES.

Названия элементов ББВ взяты из приводимого создателем Теории Ограничений (Э.Голдрат) примера-иллюстрации: отряд школьников идет в поход, к цели они должны прийти все вместе, скорость продвижения всей колонны при этом определяется скоростью самого медленного участника – ему и выдали барабан, чтобы он задавал темп движения (иначе, если дать барабан тому, кто пошустрее – более медленные участники отстанут, и колонна развалится). «Буфер» и «Веревка» задействованы Голдратом в той же книге в других иллюстрациях.

Рабочий центр — узкое место — называется «Барабаном». Как и в примере Э.Голдрата, барабан «отбивает такт» всего производства, и все остальные рабочие центры должны обеспечивать наиболее эффективную загрузку барабана. Простаивание барабана – это простаивание всего предприятия, поэтому перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен.

Под непрерывностью работы имеется в виду непрерывность на периоде для выполнения одного или нескольких заказов (либо для определенных серийных выпусков). То есть мы не рассматриваем случай, когда на плановом периоде потребности в продукции нет – и соответственно все производство, включая барабан, недозагружено.

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используется буфер, задающий длительность накопления материалов до барабана. Веревка «связывает» запуск барабана и запуск самой первой операции всего графика. Соответственно, запускающая операция отстоит по времени от барабана на длину веревки.

Важно, что длина веревки не равна, а больше, чем общее время предшествующих барабану операций!

Почему? Это необходимо для защиты барабана от простоев вследствие возможных непредвиденных отклонений на операциях перед ним.

Можно сказать иными словами: параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном. На практике обычно длина буфера первоначально устанавливается равная утроенному времени операций, а далее подбирается сбалансированная оптимальная длительность буфера.

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

- «Зеленая зона» — партия еще не выбрала время буфера, равное суммарному времени операций. Эта партия не требует внимания.

- «Желтая зона» — партия выбрала суммарное время операций, например, это может быть 1/3 буфера. Такая партия уже требует внимания, т.к. ее операции запаздывает.

- «Красная зона» — партия выбрала некоторую критичную долю буфера, например 2/3, что означает что партия требует немедленного вмешательства, в противном случае есть риск что партия не выйдет к «барабану» вовремя согласно расписанию и появляется риск простоя барабана.

На следующей схеме показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Подход по зонам «светофора» может использоваться без барабана, согласно методике «УББВ» — «Упрощенный буфер-барабан-веревка». В этой методике барабан отсутствует, а буфер занимает весь производственный цикл. По зонам ведется контроль прохождения партии (заказа) всего производственного цикла. В УББВ принимается допущение, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы проходящие в нормальном режиме.

Двухуровневая модель планирования

В продолжение приведенного выше обзора основных концепций – обозначим, до того как погрузиться в детальное рассмотрение УП2, положения двухуровневой модели планирования, также относящейся к базовым концепциям предметной области. Заключается эта модель в том, что на многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления (и такой подход полностью поддерживается УП2):- Верхний уровень. Управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Это управление на межцеховом уровне. Функцию межцехового управления обычно исполняет Производственно-диспетчерский отдел предприятия (ПДО). Формируется график выполнения этапов производства подразделениями, без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонениях от графика – выполняется перепланирование графика, потребители оповещаются о срыве сроков.

- Нижний уровень. На этом уровне организуется исполнение графика производства в отдельном подразделении – обособленной зоне ответственности диспетчера подразделения (цеха, участка). Для исполнения графика диспетчер формирует Маршрутные листы, которые являются основным объектом управления в подразделении и отображают запланированный этап производства в процессе его исполнения. Диспетчер формирует расписание выполнения Маршрутных листов на Рабочих центрах, организует и контролирует выполнение этого расписания.

Именно такие термины использованы в УП2, в том числе в документации (хотя далеко не на всех предприятиях они в ходу), во избежание путаницы здесь будем придерживаться их и мы.

Критический взгляд на метод «барабан-буфер-веревка» Goldrath

Элияху Голдратт разработал различные методы управления производственными системами. Эти методы в настоящее время известны как теория ограничений или сокращенно ТОС. Один из описанных ключевых методов называется барабан-буфер-веревка, или сокращенно DBM. Подобно Kanban или CONWIP, он направлен на ограничение незавершенной работы (WIP) в системе. Существует много дискуссий о том, какой метод лучше, чем другой, хотя результат часто сильно зависит от того, каким методом соответствующий автор зарабатывает себе на жизнь.В этом посте я расскажу, как работает Drum-Buffer-Rope, и расскажу о его преимуществах и недостатках.

Элияху Голдратт разработал различные методы управления производственными системами. Эти методы в настоящее время известны как теория ограничений или сокращенно ТОС. Один из описанных ключевых методов называется барабан-буфер-веревка, или сокращенно DBM. Подобно Kanban или CONWIP, он направлен на ограничение незавершенной работы (WIP) в системе. Существует много дискуссий о том, какой метод лучше, чем другой, хотя результат часто сильно зависит от того, каким методом соответствующий автор зарабатывает себе на жизнь.В этом посте я расскажу, как работает Drum-Buffer-Rope, и расскажу о его преимуществах и недостатках.

Подробная информация о буферном тросе барабана

Откуда пришел метод

Барабан-буфер-веревка возникла из известной книги Голдратта «Цель», хотя свое название она получила только позже, в «Гонке». В «Голе» Голдратт сочетает управленческую науку и любовный роман. Как любовный роман, история посредственная. Как научная книга, это хороший сборник общих мудростей и хороших советов.В совокупности это был бестселлер, поскольку это одна из немногих книг по менеджменту, которую может понять почти каждый. ( Тем не менее, на мой взгляд, гораздо лучше, чем управление производством — роман — переход — это Золотая шахта: роман о бережливом перевороте Фредди и Майкла Балле )

Пример бойскаута в цели

Херби и его друзья обучают контролю производства.

Херби и его друзья обучают контролю производства.Очень показательным примером является то, как главный герой книги управляет походом бойскаутов, особенно как удерживать группу вместе, когда разные мальчики идут с разной скоростью.Решением было поставить впереди самого медленного бойскаута Херби и запретить всем остальным его обгонять. Кроме того, он облегчает рюкзак Херби, чтобы он мог ходить быстрее.

Как работает барабан-буфер-веревка

Взяв этих бойскаутов в качестве аналогии с фабрикой, был создан метод барабан-буфер-веревка. Барабан — это узкое место, определяющее общую скорость системы. Система не может работать быстрее барабана. Практически все источники на Drum-Buffer-Rope согласны с этим.

Что касается буфера и веревки… ну… вот тут-то и получается немного нечетко.

Барабан-буфер-веревка для людей

Пример бойскаута берут во многих источниках буквально. Барабан — самый медленный человек. Веревка доходит до первого человека в очереди, который не может идти быстрее барабана. Буфер — это свободное пространство между барабаном / узким местом и следующим перед ним человеком, позволяющее ему идти, даже если следующий человек временно замедляется (например, завязывает шнурки на обуви).

Это может сработать для людей. , но требуется немного воображения, чтобы распространить эту версию Drum-Buffer-Rope на производственные системы.Вы должны помнить, что люди в этом примере — это процессы, а не части. Детали фактически покрыты землей. На изображении выше люди ходят слева направо, но покрытая земля (процессы частей) перемещается справа налево. Следовательно, это больше похоже на изображение ниже.

Это может сработать для людей. , но требуется немного воображения, чтобы распространить эту версию Drum-Buffer-Rope на производственные системы.Вы должны помнить, что люди в этом примере — это процессы, а не части. Детали фактически покрыты землей. На изображении выше люди ходят слева направо, но покрытая земля (процессы частей) перемещается справа налево. Следовательно, это больше похоже на изображение ниже.

Итак, давайте возьмем этот пример и поместим его в надлежащие производственные условия.

Итак, давайте возьмем этот пример и поместим его в надлежащие производственные условия.

Буферный трос барабана для производственных систем

В производстве барабан по-прежнему остается узким местом.Буфер — это материал перед узким местом, и он должен гарантировать, что барабан никогда не истощится. Верёвка — это сигнал или информация от буфера до начала строки. Если барабан обрабатывает детали, буфер перемещается вперед. Веревка является сигналом, когда материал вынимается, и дает информацию для пополнения другой части в начале линии, как показано на иллюстрации ниже.

Сигнал при извлечении материала… информация для пополнения… Я слышал нечто очень похожее раньше… Канбан! Да, Drum-Buffer-Rope похож на Kanban с супермаркетом до узкого места. Каждый раз, когда деталь вынимается из буфера / супермаркета , сигнал отправляется через веревку / канбан в начало строки / петли канбана для пополнения материала. Система барабан-буфер-веревка, показанная выше, очень похожа на петлю канбана, показанную ниже.

Однако есть некоторые отличия, о которых я хотел бы подробнее рассказать ниже. Но перед этим первым для полноты картины другой вариант барабан-буфер-веревка, упрощенный барабан-буфер-веревка:

Однако есть некоторые отличия, о которых я хотел бы подробнее рассказать ниже. Но перед этим первым для полноты картины другой вариант барабан-буфер-веревка, упрощенный барабан-буфер-веревка:

Simplified Drum Buffer Rope (S-DBR)

Simplified Drum-Buffer-Rope очень похож на барабан-буфер. -Веревка.Ключом к упрощению подхода является предположение, что рынок или покупатель являются самым большим узким местом. Т.е. в среднем ваша система всегда имеет достаточно мощности для удовлетворения спроса. Затем веревка охватывает всю длину системы.

Хорошие черты буферного троса барабана

Барабан-буферный канат содержит несколько хороших идей.

Предотвращает перегрузку системы

Что наиболее важно, он пытается ограничить незавершенную работу и направлен на предотвращение перегрузки системы.Таким образом, ее можно рассматривать как своего рода вытягивающую систему, такую как Канбан или CONWIP, и, следовательно, барабан-буфер-веревка превосходит традиционные системы выталкивания.

Кроме того, незавершенная работа в Drum-Buffer-Rope колеблется меньше, чем в Kanban. Система Канбан определяет количество Канбан, которое состоит из незавершенного производства, запасов супермаркета и канбана без частей. Drum-Buffer-Rope (например, CONWIP) более точен, поскольку он ограничивает только физические части (WIP и Stock), но доза не включает вариации из-за колебания канбана без частей.

Измерение рабочей нагрузки в системе как времени

Еще одно преимущество Drum-Buffer-Rope заключается в том, что он измеряет работу в системе не по частям, а по времени. В зависимости от количества часов работы в системе канат может освободить другую часть системы.

Для сравнения, система Канбан обычно считает только части. На мой взгляд, подсчет штук — это нормально, если они похожи, как при массовом производстве. Измерение рабочей нагрузки во времени может быть полезным, если предметы, которые необходимо произвести, имеют совершенно разное рабочее содержание, как, например, в мастерской.Однако измерить время также сложнее, поскольку вам нужно определять время для каждого продукта, а не просто их подсчитывать. В любом случае, систему Канбан можно адаптировать для измерения времени, если это необходимо, что приведет к той же сложности, что и система барабан-буфер-веревка.

Дефекты и недостатки буферного троса барабана

Однако, на мой взгляд, у барабанного буфера-каната есть ряд недостатков. Поэтому в своей повседневной работе я предпочитаю систему Канбан.

Без учета смещения узких мест

Перемещение…

Перемещение…Одно из основных допущений, лежащих в основе Drum-Buffer-Rope, — это допущение фиксированного узкого места.Т.е. узкое место не перемещается. Если узкое место смещается, то барабан с течением времени оказывается в другом месте, что затрудняет использование барабана-буфера-веревки.

Голдратт утверждал, что, по его опыту, на практике это не было проблемой. Однако Голдратт требовал многих вещей, если это приносило ему пользу. Например, он утверждал, что его программное обеспечение MARS смогло найти оптимальное решение, пока судья не приказал ему остановиться (затем он развернул свой следующий программный пакет с самым неудачным названием DISASTER).

По моему опыту, смещение узких мест — не исключение, а норма в большинстве производственных систем, и простое предположение об устранении узких мест приведет к проблемам. Эта проблема может быть сбита с толку тем, что его Теория ограничений не предлагает никакого хорошего подхода к поиску узкого места ( см. Также мои методы «Прогулка по узкому месту» и «Активный период »). Конечно, увеличение размеров буфера приведет к меньшему смещению, но увеличение буферов само по себе имеет множество недостатков.

Drum-Buffer-Rope учитывает только голодание узкого места, а не блокирование

Drum-Buffer-Rope явно помещает буфер перед барабаном, чтобы предотвратить голодание.Т.е. буфер предотвращает выход материала из барабана. Однако он полностью исключает возможность блокировки барабана последующим процессом, что также может привести к простоям из-за узких мест. Хотя буфер после узкого места обычно почти пуст, необходимо предоставить пространство на случай, если последующий процесс активизирует и блокирует узкое место.

Честно говоря, некоторые источники Drum-Buffer-Rope признали эту проблему и представили буфер пространства после барабана, хотя многие другие источники все еще опускают это.

В Drum-Buffer-Rope имеет значение только инвентаризация выше по потоку

Drum-Buffer-Rope контролирует не только буфер перед барабаном, но и весь инвентарь перед узким местом. Однако мало или вообще не уделяется внимание последующим запасам, не только буферу сразу после этого, но и всей цепочке создания стоимости для клиента. Следовательно, запасы не ограничены и при определенных обстоятельствах могут привести к перепроизводству. В сочетании со смещением узких мест почти наверняка запасы продукции, находящейся ниже по потоку, по крайней мере временно выйдут из-под контроля.

Какую деталь производить дальше?

Канбан-вытягивающая система не только ограничивает общий запас, но также помогает решить, какую деталь производить следующей. В простом случае создается просто следующий ожидающий в очереди Канбан. Следовательно, по крайней мере, для опытных спортсменов ясно, что производить дальше. Drum-Buffer-Rope на самом деле не предлагает много рекомендаций. Если в системе есть несколько вариантов продукта, Drum-Buffer-Rope оставляет людям больше решений со всеми своими недостатками. Например, эффект хлыста может привести к перепроизводству одних деталей, в то время как других не хватает.

Ограниченная гибкость в управлении линией с помощью только одного контура

Будьте гибкими!Барабан-буфер-веревка имеет только одну большую петлю между узким местом и первым процессом. Однако есть много веских причин, по которым вы можете захотеть использовать более одного цикла, например, различия во времени цикла, объединение или разделение потоков материалов или границы системы. Полный список см. В моих «Десяти правилах»: «Когда использовать FIFO, а когда — супермаркет».

Таким образом, с помощью Kanban система лучше контролируется и обслуживается, тогда как с Drum-Buffer-Rope некоторые части системы могут не замечаться, в то время как другая часть объединяется просто на основе (предполагаемого) местоположения узкого места.

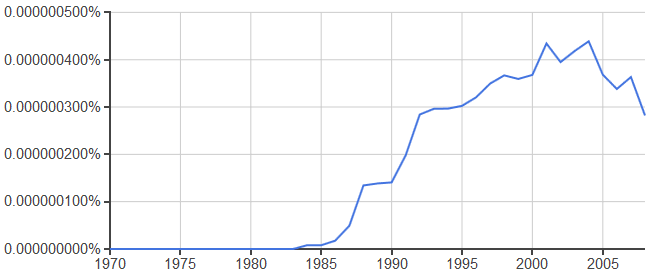

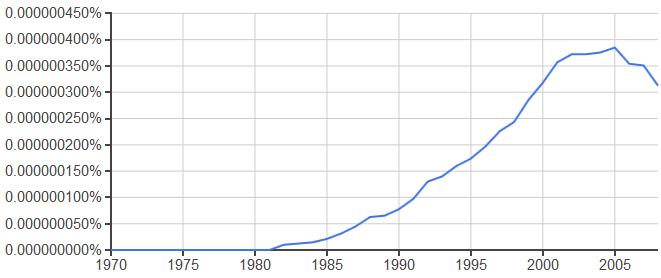

Популярность

Просто из любопытства я также проверил, насколько популярны Drum-Buffer-Rope с течением времени. Ниже приводится процентное соотношение книг, в которых упоминается либо Drum-Buffer-Rope, либо Eliyahu Goldratt с течением времени. Кажется, что оба семестра начались примерно в 1980–1985 годах, достигли своего пика примерно в 2000–2005 годах и с тех пор идут на убыль. Для сравнения, термин Kanban примерно в 80 раз популярнее, чем Drum-Buffer-Rope, и без значительного снижения.

Появление барабана-буферной веревки в литературе с течением времени

Появление барабана-буферной веревки в литературе с течением времени  Появление Элиягу Голдратта в литературе с течением времени

Появление Элиягу Голдратта в литературе с течением времениРезюме

В целом, я считаю, что система Канбан (или, альтернативно, система CONWIP) намного предпочтительнее подхода барабан-буфер-веревка .Оба подхода имеют свои достоинства, но я считаю, что Канбан намного проще в использовании и менее проблематичен, чем Drum-Buffer-Rope. Еще одна проблема, с которой я столкнулся при исследовании Drum-Buffer-Rope, заключалась в том, что это иногда объясняли по-разному.

Академическое сообщество здесь разделено на два лагеря. Одна сторона уважает Голдратта и его методы, а другая пытается игнорировать его, если только они не критикуют его методы. У него действительно было умение делать вещи легкими для понимания, но он менее умел отдавать должное предыдущим источникам, в то время как его методы часто далеко не соответствуют его утверждениям.

В целом, если вам нужно возглавить производственную систему, которая выходит из-под контроля, вытяжная система на основе Kanban или CONWIP, вероятно, даст вам более быстрые и лучшие результаты, чем Drum-Buffer-Rope. Теперь идите и организуйте свою промышленность!

.Теория ограничений Буферный трос барабана

Что такое буферный трос барабана?

Drum Buffer Rope (DBR) — это процесс планирования по теории ограничений, направленный на увеличение потока за счет выявления и использования ограничений системы. DBR был разработан Элияху М. Голдраттом (Eli Goldratt), отцом теории ограничений.

В этой статье объясняется, что такое метод барабанного буферного троса и как он работает. Это поясняется буферная веревка барабана и буферная веревка барабана для чайников!

В книге д-ра Голдратта «Цель» рассказывается история директора завода, который применил метод с барабанным буферным канатом .

См. PDF-файл этой статьи с графикой здесь: Буферный трос барабана PDF

Традиционный буферный трос барабана и производство ТОС

Барабан — это ограничение.

Ресурс, ограничивающий вашу производительность. Также называется ресурсом с ограниченной емкостью (CCR). Большинство цехов обычно имеют только одно ограничение в любой момент времени, но проблема в том, что для многих специализированных мастерских и механических цехов ограничение может перемещаться по мере изменения состава.А в специализированных мастерских и в механических цехах соотношение может резко и часто меняться.

Ограничение — это любые ресурсы, потребность в которых превышает доступную мощность. Любое время, потерянное на ограничение, теряется всей системой. Увеличение выпуска при ограничении увеличивает общий выпуск. Если вы увеличиваете вывод ограничения до такой степени, что другие ресурсы становятся ограниченными, ограничение / барабан перемещается.

Ограничение называется барабаном, потому что оно задает темп операции, как барабан задает темп маршированию припоев.Скорость выхода равна выходу ограничения. Эта концепция была проиллюстрирована в книге «Цель», когда бойскауты отправились в поход. Самый медленный путешественник, Херби, задавал темп. В «Гонке» (тоже Голдратта) это было проиллюстрировано солдатами, марширующими в такт барабану.

Улучшение без ограничений не влияет на общий выпуск. Вот почему нет смысла измерять использование везде. Попытка на 100% использовать не-ограничения просто приводит к слишком большому количеству незавершенной работы (WIP) и множеству связанных с этим проблем.

Мы чаще всего видим подвижное ограничение в ситуациях, когда магазины имеют сбалансированную мощность, а это означает, что объем мощности, необходимый для каждого ресурса, близок именно к тому, что требуется. Емкость везде сбалансирована со спросом. Диаграмма теории ограничений, приведенная выше, показывала бы сбалансированную мощность, если бы все круги имели мощность 20. В мастерских и механических цехах с изменяющимся составом такая балансировка мощности оказывает пагубное влияние на снижение выпуска. Полная противоположность тому, что он должен был делать.

Это распространенное заблуждение, что вы должны постоянно устранять свои ограничения. Это будет бесконечный, постоянно меняющийся процесс. Например, процедуры и меры политик Drum Buffer Rope должны корректироваться каждый раз, когда ваше ограничение перемещается. Как вы увеличиваете или максимизируете результативность постоянно движущейся и меняющейся цели? Было бы сложно. Было бы гораздо лучше продумать стратегию размещения барабана. И чтобы барабан двигался, это было деловое решение.В конце концов, барабан диктует результат всей вашей организации.

Где должны быть ограничения?

Где вы должны стратегически разместить ограничение? Где ты хочешь, чтобы это было? Прежде чем мы ответим на этот вопрос, давайте поговорим о том, где вы не хотите, чтобы ваше ограничение было. Неограничивающие по определению имеют избыточную мощность. Эмпирическое правило гласит, что вам потребуется 25–30% избыточной мощности без ограничений. Но я предпочитаю называть это ЗАЩИТНОЙ способностью. Превышение означает, что его следует устранить.

Какие ресурсы легче нанять, а купить дешевле? Ответ на эти вопросы даст вам представление о том, какие ресурсы вы не хотите ограничивать. Поскольку некоторая часть этой емкости может использоваться не так часто, вам не нужна защитная мощность из-за дорогих, трудных для найма ресурсов.

Таким образом, это означает, что вы хотели бы стратегически ограничить ресурс, который труднее или дороже получить. Часто этот ресурс является сутью того, что вы делаете.

Теперь, если бы вы могли поместить ограничение где угодно, потому что все ваши ресурсы были равны с точки зрения добавления большего количества, я бы поместил ограничения в начале вашего процесса. Подробнее об этом ниже.

Буфер измеряется во времени.

Это объем работы, выраженный во времени (например, в днях) до ограничения. Этот объем работы мы контролируем с помощью веревки.

Имея перед ограничением буфер работы, мы можем гарантировать, что ограничение не исчерпает себя.Ограничение — единственное место, где использование 100% — это хорошо!

Задача буфера — поглощать изменчивость. В традиционном Drum Buffer Rope есть 2 буфера — один для ограничения и транспортный буфер. Тот, который находится перед ограничениями, предназначен для защиты ограничения, а буфер доставки защищает срок выполнения.

Simplified Drum Buffer Rope имеет только транспортировочный буфер. Рынок считается ограничением, и барабан настроен на соблюдение всех сроков, поэтому буфер доставки буферизует сроки исполнения.Когда у вас есть рыночные ограничения, вам нужно использовать это ограничение, убедившись, что вы вовремя приходите ко всем клиентам.

Определение размеров буферов

Любые буферы делятся на 3 зоны — красную, желтую, зеленую. Размер буфера такой, что он становится красным примерно в 5% случаев. Упомянутая выше защитная способность 25–30% — это всего лишь практическое правило. Чтобы определить, нужно ли вам больше или меньше, вы должны посмотреть статистику своего буфера. Если вы попадаете в минус более 5% времени, вам может потребоваться больше защитных возможностей на одном или нескольких ресурсах без ограничений.Если вы никогда не попадете в красный цвет, у вас будет больше защитных возможностей, чем нужно.

На рисунке выше первый буфер буферизует барабан или ограничение из ресурсов A и B. Таким образом, этот буфер поможет вам определить размер ресурсов A и B. Причина «почему» проникновения буфера в красный цвет поможет вам определить, какой ресурс может потребоваться больше емкости.

Второй буфер буферизует дату выполнения. Причина, по которой мы это делаем, заключается в том, что оценки работы — это всего лишь оценки.Обычно они ошибаются. Например, если вы оцениваете, что настройка шага фрезерования займет 62 минуты и 37 минут для выполнения, то единственное, что я знаю наверняка, это то, что это не займет именно столько времени. Это оценки. Как уже говорилось в специальном отчете электронной книги PDF «9 проблем, связанных с планированием вашего рабочего магазина и почему ваше расписание не работает по прибытии», вариативность присутствует на каждом этапе вашего процесса. Иногда больше, иногда меньше, но всегда вариативно!

Но мы используем эти приблизительно правильные (но совершенно неправильные) оценки для определения порядка выпуска заданий.Задания, которые, как мы ожидаем, займут больше времени, освобождаются перед заданиями, которые, как мы ожидаем, будут выполняться быстрее с тем же сроком выполнения. Второй буфер поглощает изменчивость барабана вместе с ресурсами D и E. Таким образом, это второй буфер, который поможет вам определить емкость, необходимую для ресурсов D и E.

Транспортный буфер НЕ защищает ограничение, так зачем нам нужна защитная емкость на не-ограничениях после барабана?

- Потому что, как только вы, наконец, преодолеете ограничение, последнее, что вам нужно, — это затратить слишком много времени на завершение, отправку и получение оплаты.

- Потому что вы хотите доставить клиентам вовремя, когда обещано. И чтобы делать это последовательно, вам нужно поглотить изменчивость.

- Потому что, если у вас недостаточно защитных возможностей, эти неограниченные ресурсы могут время от времени становиться ограничением. А справиться с интерактивным ограничением намного сложнее и может снизить вашу пропускную способность.

При необходимости можно получить дополнительную защитную способность, используя то, что у вас есть, более эффективно за счет сокращения настроек, уменьшения вариабельности, ошеломляющих перерывов, перекрестного обучения с недостаточным использованием ресурсов или путем увеличения емкости.Но очевидно, что если вы хотите максимизировать пропускную способность, предпочтительнее наращивать пропускную способность без увеличения эксплуатационных расходов.

И еще пару слов о кросс-тренинге. Кросс-тренинг — отличная вещь. Просто будьте осторожны, наблюдая за своим буфером, чтобы определить, не приводят ли ресурсы, которые перемещаются к работе, к тому, что они оставили позади, в ограничение.

ТОС, бережливое производство и шесть сигм (TLS)

Если буфер становится красным, выясняем, почему. Для постоянного совершенствования мы отслеживаем причины, по которым мы попадаем в минус, чтобы уменьшить или устранить наши самые большие сбои в работе.Мы попадаем в красную зону только в 5% случаев, но каждый раз, когда мы это делаем, будет одна или несколько назначаемых причин. Мы отслеживаем их, а затем ежемесячно проводим анализ Парето, чтобы определить самое большое нарушение потока. Затем мы можем использовать инструменты Lean или Six Sigma для уменьшения или устранения этих сбоев в работе. И если причины попадания в красную зону уменьшены или устранены, то мы успешно улучшили наш поток. Эти улучшения потока приводят к меньшей изменчивости и необходимости меньшего буфера!

Чем меньше вам потребуется буфера, тем быстрее вы сможете выполнять работу!

Lean советует нам сокращать отходы повсюду.Шесть сигм советуют нам снижать изменчивость повсюду. Методология Theory of Constraints, статистика буфера Drum Buffer Rope показывает нам, ГДЕ улучшить, чтобы иметь наибольшее влияние на наши результаты и пропускную способность.

Веревка — это то, как мы контролируем выпуск новой работы.

Идея заключается в том, что если ограничение задает темп, ритм барабана для всей операции, то мы должны выпускать работу только с той скоростью, с которой ограничение может ее поглотить. Барабан буфера каната.

Если мы выпускаем работу быстрее, чем ограничение может ее поглотить, то WIP (незавершенная работа) накапливается и начинают происходить плохие вещи.(См. Закон Литтла <- щелкните, чтобы объяснить, почему слишком много незавершенного производства - это плохо.) Распространенной темой среди рабочих и механических цехов является слишком много незавершенного производства. И это увеличение WIP происходит в попытке сохранить все ресурсы занятыми в среде, где смешанные изменения, перекрестное обучение ограничено, определенные задания должны выполняться на определенных машинах, экстренные заказы, изменения клиентов и ISO или другие требования к отслеживанию.

Сочетание сложности, которая часто встречается в мастерских по ремонту и механической обработке, с желанием обеспечить эффективную работу, в результате получается слишком много незавершенного производства.Видео , приведенное ниже, поясняет более подробно.

В канате буфера барабана, что обеспечивает график?

В Drum Buffer Rope расписание создается для ограниченного ресурса, барабана. Поскольку все другие ресурсы имеют большую емкость относительно ограничения, единственный ресурс, который вам нужно запланировать, — это ограничение. Если вы знаете, какова дневная мощность ограничения, вы можете запланировать или упорядочить, какие задания будут выполняться в ограничении каждый день.Это намного проще, чем пытаться планировать каждую работу на каждом ресурсе.

Упрощенный буферный трос барабана (sDBR)

Simplified Drum Buffer Rope (sDBR) — это традиционный DBR без ограничивающего буфера. У Simplified Drum Buffer Rope есть только транспортировочный буфер. Рынок считается ограничением, и барабан настроен на соблюдение всех сроков, поэтому буфер доставки буферизует сроки исполнения. Когда у вас есть рыночные ограничения, вам нужно использовать это ограничение, убедившись, что вы вовремя приходите ко всем клиентам.

В случае sDBR срок оплаты является барабаном. Следовательно, нет необходимости упорядочивать задания в соответствии с ограничением или «потенциальным» ресурсом с ограниченной производительностью (CCR), поскольку ограничением является рынок. Сырье отпускается в установленный срок за вычетом отгрузочного буфера. Освобождение нужных рабочих мест в правильном порядке имеет решающее значение. Если приоритеты не соответствуют установленным срокам, выполнение поставлено под угрозу.

sDBR проще реализовать, поскольку имеется только один буфер. Но проблема может заключаться в использовании емкости для обеспечения максимальной пропускной способности.